Selecionando uma bomba HVAC

As bombas centrífugas estão disponíveis em vários tipos, incluindo circulador, sucção de extremidade de estágio único e múltiplo, caixa dividida de estágio único e de vários estágios e bombas verticais em linha.

Bombas de circulação são normalmente usadas em sistemas de baixa pressão e baixa capacidade. O tamanho deste sistema é tipicamente abaixo de 150 gpm e não está classificado para mais de 125 psig de pressão de operação. Este tipo de bomba é normalmente montado diretamente e suportado pelo sistema de tubulação e está disponível com o motor na posição vertical ou horizontal. Veja a Figura 1 para uma bomba de circulação padrão.

As bombas de sucção final são de sucção única e podem ser acopladas de maneira estreita ou flexível. Uma bomba de acoplamento fechado tem o impulsor montado diretamente no eixo do motor. Uma bomba de sucção de extremidade de acoplamento flexível tem o impulsor e o eixo do motor separados por um acoplamento flexível. O benefício de usar uma bomba de acoplamento fechado é que o alinhamento do eixo do motor ao impulsor é fixo. Uma bomba de acoplamento flexível pode ficar desalinhada durante a manutenção. Isso pode criar problemas se não for remontado adequadamente por pessoal treinado. Bombas de sucção final são projetadas de tal forma que a entrada de água entra na bomba através da extremidade de maneira horizontal. A água então muda de direção e é descarregada verticalmente, perpendicularmente à sucção. Essas bombas são normalmente instaladas em uma base sólida no chão.

A vantagem de usar uma bomba de acoplamento fechado é que ela requer menos espaço no chão dentro de uma sala de fábrica para instalação. Uma das desvantagens de usar uma bomba de acoplamento fechado em um sistema HVAC é o tipo de motor. Normalmente, o motor é especialmente adaptado ao tipo de eixo e às vedações da bomba. Bombas acopladas flexíveis normalmente usam motores padrão. Veja a Figura 2 para uma bomba de sucção de extremidade acoplada flexível típica.

As bombas de caixa dividida são semelhantes às bombas de sucção final, pois são flexíveis acopladas entre o motor e a bomba. O conjunto, incluindo o motor e a bomba, é rigidamente montado em uma placa de base comum. A sucção e a descarga da bomba são dispostas na direção horizontal e são perpendiculares ao eixo.

As bombas de caixa dividida estão disponíveis em aspiração simples ou dupla. Para ser uma bomba de sucção única, a água entra no impulsor apenas de um lado. Para dupla sucção, o fluido entra no impulsor de ambos os lados. Usando dupla sucção reduz o risco de desequilíbrio hidráulico. A redução do desbalanceamento hidráulico é uma das razões pelas quais as bombas bipartidas de sucção dupla são preferidas em relação à sucção simples.

O caso dividido também pode ter vários impulsores para operação em vários estágios. Impulsores múltiplos fornecem maior capacidade disponível dentro de uma única bomba.

As bombas de caixa dividida estão disponíveis como divisórias horizontais ou verticais. Para bombas horizontais com caixa dividida, a caixa do impulsor é dividida no plano horizontal. Para bombas verticais divididas, a caixa do rotor é dividida no plano vertical. Para ter a divisão da caixa permite acesso total ao impulsor para manutenção.

As bombas de caixa dividida são usadas principalmente em sistemas de proteção contra incêndio, mas também têm sido usadas na indústria de AVAC para sistemas de grande capacidade. Sua capacidade é de até 6500 gpm e 600 pés de altura. Essas bombas também estão disponíveis com pressões de operação aumentadas de até 400 psig. Veja a Figura 3 para uma bomba de divisão horizontal típica.

Essas bombas normalmente têm uma pegada reduzida dentro de um espaço de planta e não requerem bases de inércia. Bases de inércia são geralmente instaladas para reduzir a vibração das peças rotativas dentro da bomba. tubulação de descarga são dispostos no plano horizontal. As bombas verticais em linha estão disponíveis como sucção simples ou dupla. As bombas em linha são acopladas de forma estreita. A bomba e o motor são montados diretamente no corpo da bomba. A bomba é tipicamente montada e suportada pelo sistema de tubulação no qual ela está instalada. Para bombas verticais em linha de maior capacidade, o conjunto da bomba pode ser fornecido com uma base para montagem no chão. A sucção da bomba e

As bombas verticais em linha têm uma capacidade de até 25.000 gpm e 300 pés de altura.

Tipos de sistemas de bombeamento

Existem dois tipos de sistemas nos quais as bombas podem ser instaladas: sistemas de malha fechada e sistemas de malha aberta. Na indústria de AVAC, loops fechados são sistemas nos quais a elevação estática não é contabilizada nos cálculos da pressão da cabeça. Água gelada e sistemas de aquecimento de água quente são tipicamente sistemas de circuito fechado. Um sistema de malha aberta é definido pelo sistema que tem um tubo aberto para a atmosfera. Sistemas de bombeamento associados a torres de resfriamento são considerados sistemas de circuito aberto em que os bicos de pulverização no topo da torre estão abertos para a atmosfera.

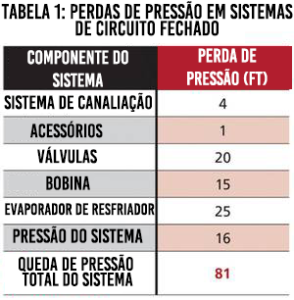

Ao selecionar uma bomba para sistemas de malha fechada, diversos fatores devem ser considerados, como perdas de pressão associadas ao comprimento total horizontal e vertical da tubulação, cotovelos e conexões de tubulação (conexões), as válvulas no sistema, acessórios de tubulações diversas , as bobinas do equipamento, a pressão mínima do sistema a ser mantida e a sucção positiva líquida necessária (se aplicável).

Cada tamanho de tubo tem uma queda de pressão associada, dependendo da velocidade em que o fluido está sendo circulado. Os acessórios também têm uma queda de pressão específica associada a eles. Cada válvula no sistema, como válvulas de fechamento, válvulas de retenção, válvulas de balanceamento, filtros, etc., publicou a literatura do fabricante para queda de pressão para o tamanho e vazão listados. Cada equipamento no sistema, incluindo bobinas de resfriamento, bobinas de aquecimento e resfriadores, também possui a literatura do fabricante para queda de pressão em uma determinada vazão. A Tabela 1 é uma amostra de como somar as perdas de pressão em um sistema de malha fechada.

Como demonstrado na Tabela 1, uma queda de pressão para o sistema equivale a aproximadamente 81 pés. A bomba necessária para o sistema indicado na Tabela 1 precisaria fornecer um mínimo de 81 pés de cabeça para distribuir adequadamente o fluido para o sistema.

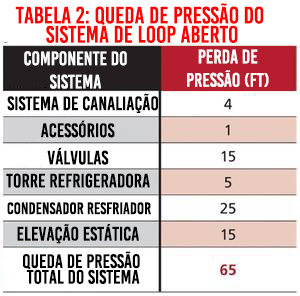

Para sistemas de malha aberta, além da perda de pressão associada a um sistema de malha fechada, a elevação estática também deve ser considerada.

Na Tabela 2, substituímos o equipamento de tratamento de ar (bobinas) e a pressão do sistema por uma torre de resfriamento e a elevação estática, respectivamente. A elevação estática do sistema é a diferença na altura da entrada da torre de resfriamento para a descarga da torre de resfriamento.

Ao selecionar uma bomba para um sistema aberto, a cabeça de sucção líquida positiva necessária (NPSHr) e a cabeça de sucção líquida positiva disponível (NPSHa) também devem ser consideradas. NPSH é definido como a pressão na entrada da bomba. Se a pressão na entrada da bomba for menor que a pressão de vapor do fluido na temperatura local, o líquido irá ferver no impulsor, criando bolhas de vapor. A criação das bolhas de vapor é definida como cavitação. A cavitação em uma bomba pode levar à falha prematura devido à erosão do rotor e à fadiga dos rolamentos e vedações do eixo.

O cálculo para determinar o NPSHa é:

NPSHa = Patm + Ps – Pvp – Pf

Patm: pressão atmosférica (ft)

Ps: Altura estática da água acima do impulsor da bomba (ft)

Pvp: pressão de vapor de água (ft)

Pf: Perdas de atrito na tubulação (ft)

O NPSHa equivale a 45,9 pés (34,2 pés + 15 pés – 1,3 pés – 2 pés = 45,9 pés).

O NPSHr é normalmente fornecido pelo fabricante da bomba que está sendo usada no sistema. O NPSHa deve ser maior que o NPSHr para evitar a cavitação. Recomenda-se que uma margem de segurança seja aplicada ao NSPH para garantir que a cavitação não ocorra no sistema. Uma margem típica de segurança é de 3 pés ao determinar o NPSH de um sistema. Se o NPSHa for 45,9 pés, uma bomba com um NPSHr máximo de 40 pés deve ser usada.

Configurações do sistema de bombeamento

Várias configurações podem ser usadas em sistemas de bombeamento. As bombas podem ser organizadas em paralelo, em série e também em uma configuração de bombeamento primário / secundário. As bombas que são instaladas em uma configuração paralela são usadas quando um fluxo adicional é necessário na mesma pressão do sistema e uma única bomba não é capaz de atender aos requisitos do sistema. As bombas que são instaladas em uma configuração em série são usadas quando uma pressão adicional em uma vazão máxima definida é necessária e uma única bomba não é capaz de atender aos requisitos do sistema .

O bombeamento primário / secundário é usado quando a vazão volumétrica varia entre o equipamento e o sistema. À medida que a tecnologia avança no equipamento usado em sistemas de fluidos, uma redução no uso de sistemas primários / secundários foi notada.

Os sistemas de água gelada e de aquecimento foram tipicamente projetados como primário / secundário. A razão para usar uma configuração de bombeamento primário / secundário foi devido aos resfriadores e caldeiras que exigem uma vazão constante em todos os momentos. O circuito primário é fluxo constante de 100% do tempo de operação. O circuito secundário usa fluxo variável. A bomba acelera para cima e para baixo no inversor de frequência (VFD) para adequar a vazão aos requisitos do sistema.

O uso de válvulas de duas vias no sistema permitiu que a vazão no equipamento fosse reduzida para corresponder às cargas da bobina. O aumento da pressão no sistema, fechando as válvulas envia um sinal de volta para a bomba para reduzir o fluxo. Isso é feito com a instalação de sensores de pressão diferencial no sistema de tubulação. A pressão diferencial é mantida constante. Quando as válvulas fecham, a pressão do sistema aumenta. Isso diz à bomba para desacelerar e reduzir o fluxo para manter a pressão constante.

Antes dos avanços tecnológicos do VFD, os sistemas de água refrigerada e de aquecimento eram operados com bombas de fluxo constante e válvulas de três vias. A válvula de três vias permitiu que a água passasse pela bobina ou fosse desviado por um desvio para o sistema. Este sistema foi constante em volume 100% do tempo. Isso significa que, independentemente dos requisitos de carga do sistema, a bomba estava operando a 100% de sua capacidade de projeto. Operar um sistema dessa maneira é um enorme desperdício de energia. Com a introdução dos VFDs, o loop de construção foi capaz de ser operado em um ponto consistente com a carga. Como a carga no prédio diminuiu, a bomba foi capaz de reduzir sua capacidade de bombeamento.

Selecionando uma bomba

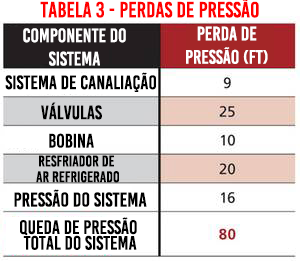

Ao selecionar uma bomba, vários fatores devem ser considerados. Assim que as cargas de AVAC do edifício forem determinadas, a taxa de fluxo pode ser estabelecida. Então as perdas de pressão do sistema devem ser calculadas. Considere o seguinte exemplo:

Um sistema de água gelada deve ser projetado para um edifício. O sistema incluirá um resfriador a ar, unidades de tratamento de ar e distribuição de tubulações. O pico de perda de calor para o edifício é calculado em 2.400 MBH com uma perda mínima de calor de 840 MBH. Isso foi determinado pelas cargas de AVAC realizadas no edifício. Usando um delta de 12 F para as temperaturas de entrada e saída de água no resfriador, uma vazão máxima de 400 gpm e uma vazão mínima de 140 gpm são necessárias. O sistema de distribuição tem um comprimento total desenvolvido (TDL) de 350 pés de tubulação, incluindo conexões. Como afirmado anteriormente, as perdas de pressão precisam ser calculadas. Veja a Tabela 3 para um resumo das perdas de pressão no sistema.

Para calcular as perdas de pressão associadas à tubulação, a regra básica é usar 2 a 3 pés por 100 pés de tubulação como uma perda de pressão e também manter uma velocidade máxima de 8 a 10 pés / segundo (fps). A erosão da tubulação pode ocorrer se a velocidade for muito alta. No cálculo acima, 2,5 pés por 100 pés de tubulação foi usado para perdas de pressão.

Com base nos cálculos acima, a seleção da bomba estará em uma condição de projeto de 400 gpm e 85 pés de cabeça dinâmica total (TDH).

Agora que a vazão e a perda de pressão são conhecidas pelo sistema, a seleção das bombas pode começar. Neste ponto do processo de seleção, será necessária uma curva de bomba. Antes de retirar os catálogos do fabricante ou pesquisá-lo on-line, primeiro temos que determinar o melhor tipo de bomba para esta aplicação. A maneira como isso é determinado é revisando a literatura do fabricante para determinar a faixa de operação de cada tipo de bomba. Bombas de circulação são normalmente usadas para aplicações de baixo fluxo, então este tipo de bomba seria muito pequeno. Bombas de sucção final são normalmente usadas para sistemas de pequeno a médio porte.

Como este sistema é de tamanho médio, a bomba de sucção final é uma opção em potencial. Bombas verticais em linha são normalmente usadas em projetos de pequena e grande escala, portanto, essas bombas são outra opção. Bombas de caixa dividida são normalmente usadas para grandes sistemas hidrônicos. Este tipo de bomba seria grande demais para atender aos requisitos do sistema descrito acima.

Com base nos usos da bomba e nos requisitos do sistema, as bombas de sucção final e as bombas verticais em linha têm a capacidade de operar dentro dos parâmetros de projeto.

Existem calculadoras on-line fornecidas pelos fabricantes que podem ajudar na seleção da bomba, ou o catálogo do fabricante pode ser usado. Para o sistema no exemplo acima, precisamos revisar se uma única bomba pode atingir tanto a vazão máxima quanto a vazão mínima. Isso é determinado plotando os pontos nas potenciais curvas da bomba. Se uma única bomba não for capaz de atingir as vazões máxima e mínima, uma segunda bomba será necessária e canalizada em uma configuração paralela .

Conforme indicado nas curvas da bomba, uma única bomba pode ser usada para atender as vazões máximas e mínimas do sistema.

A bomba em linha vertical não é uma boa seleção, pois o ponto de funcionamento está à direita do ponto de melhor eficiência (BEP). Além disso, a eficiência operacional é de aproximadamente 70%. A bomba de sucção final parece ser a melhor seleção das duas. Não só a bomba de sucção final tem uma eficiência operacional maior em 76%, mas o ponto de serviço está localizado à esquerda do BEP.

Ao determinar a bomba adequada, existem outros fatores além da curva da bomba e da eficiência que devem ser avaliados. O custo operacional durante a vida útil do sistema também é um elemento crucial. A bomba vertical em linha representada acima opera a 11,39 cavalos de potência de freio (bhp) /8,50 kW em plena carga. Por simplicidade, podemos supor que a bomba em linha vertical opera 24/7, e 74.400 kWh são consumidos. Se o custo da eletricidade for de R$ 0,10 / kWh, um custo operacional anual de R$ 7440 será incorrido pelo proprietário. A bomba de sucção final representada acima opera a 10,71 bhp / 7,99 kW em plena carga. Usando as mesmas horas de funcionamento da bomba vertical em linha, o custo operacional incorrido pelo proprietário para a bomba de sucção final é de R$ 7.000 por ano. Uma economia anual de R$ 440 no custo operacional a cada ano é calculada para a bomba de sucção final.

Como se pode ver pelo custo operacional, a bomba de sucção final não somente opera em um ponto mais adequado na curva da bomba, mas também tem um custo operacional reduzido quando comparado com a bomba em linha vertical. Para uma análise realista dos custos operacionais, as horas de funcionamento da bomba devem ser determinadas com base no perfil de carga da instalação para a qual a bomba está sendo selecionada. Em vez de calcular o custo operacional com base na operação de carga completa 24 horas por dia, 7 dias por semana, uma carga horária de carga equivalente deve ser inserida nos cálculos.

Vários fatores podem afetar a seleção da melhor bomba a ser usada em um projeto. O caudal, as perdas de pressão, o melhor ponto de eficiência comparado com o ponto de funcionamento e o custo operacional são todos fatores importantes ao selecionar uma bomba. Comece com a vazão necessária para determinar qual tipo de bomba é mais adequado para a aplicação, depois use a curva da bomba e a análise do custo operacional para finalizar a seleção.